特別対談インタビュー

【特別対談③】フロントローディングと現場力―効率的なものづくりの実現

③フロントローディングと現場力 ― 効率的なものづくりの実現 ―

太郎氏:生産技術と設計のコミュニケーションツールが今までは二次元図面だったわけです。見ている「型」を変えないといけないし、どうやって最適化するか。今まで「装置の値段を下げろ」しかなかったわけで、それをうまく流せて品質を担保して。要するにシックスシグナーと言われるように。あとは生産技術とか工期はそれに見合うコストで、結局は装置を作るしかないわけですよ。地獄でしょ(笑)。

それくらいしかコミュニケーションをしていなくて、最終的に尻ぬぐいをするのは生産技術ですよ。フロントローディングをしたいのに、そのための情報がないという話です。「blooplinter」はフロントローディングなわけじゃないですか、その際に最適な形状がわかった、過去のナレッジもわかった、でも今は「作り方として最適なのかどうか」ということがわからないわけですよ。

LIGHTz: 作り方として最適なのかが、原価情報につながってくるということですね。PLMの情報を適切に引っ張ってくる入り口のソリューションなので、元データが整備されていないと威力が半減します。太郎さんがどんどんPLMを導入していっていただければ、我々の「blooplinter」もより売れるっていう構図ですね。

太郎氏:結局出口としては車載とかエンジンとか航空宇宙だと思います。まさに擦り合わせが多い領域だから、擦り合わせが多いゆえにPLMの導入がやりづらくなっているわけです。

「blooplinter」を設計者は良いと言うと思うけれど、より現場が見えている設計者は「でも原価がわかんないでしょう」ってなるのではないかと思います。 そこまで意識が高いというか、本質が見えている設計者は稀だと思いますが。

LIGHTz:そうですね、会話していくなかで出てきますね。コストを含めて情報をちゃんと的確に拾いたいとか。エンジニアリング情報を突き詰めていくと、最後はそうなりますよね。

太郎氏:最終的に秘訣はQCDですよ。現状だと「Q」も「C」も、ぼんやりとしかわからないわけです。「D」もボヤッとわかるけれど、具体的にはわからないですね。結局その熟練技術者とか豊富な経験をしているエンジニアのノウハウや経験に頼っちゃうわけですよ。「そういう世界はもう古くなりますよ、だから整理しましょう」というのが令和じゃないですか。

LIGHTz:おっしゃる通りで、最後現場からフロントローディングで上流に戻すことも2次元図面だとできないと思います。

太郎氏:僕は2次元図面が全て悪いと思ってないですよ。最終的な工程で組みたい組図とかは、2次元でもいいと思っています。でも戻せる箱がないでしょう? そこを2次元で運用するにしても箱を作ったほうがいいじゃないですか。

LIGHTz:あとPMI情報については、今は読める形にはしていなくて、技術的にはできますが、どこも入れてくれないので。まだ形の情報しか読み取れるようになっていないです。だから精度情報についても今はまだないので、もう一つ片手落ちなところですね。

太郎氏:それを入れて品質保証というか、検査までつなげるのが本質的なDXですからね。

LIGHTz:ここもまだ、なかなか進んでくれないところですよね。結構大手メーカーも「やるぞっ」と言って、1年前くらいから進めているみたいですけど、なかなか進んでいる話は聞かないですね。

太郎氏:大手メーカーも見えてないと思いますね。上はいいけど、「サプライヤーはどうなのか」とか、「CADに入れればいい」とか言っているけれど上は認識できていない。CAMまで落とし込むためには、そもそも同じCADを保有していなかったらステップパラソリッドになって、公差情報が落ちますよね。CAMに転用するとなったら、「公差情報は二次元図面じゃないとわかりません」とか、そこまで見えてないと思う。

ロジックはわかるけど、現場はもっと泥臭いです。だからメーカーがCAD、CAMを配ればいいと思います。サプライヤーに全部配ればいいわけですよ。そうしたらPMI情報も落ちないから、みんな同じ形式で仕掛けられますよ。

LIGHTz:PLMのサプライヤーも含めて導入して、「blooplinter」を配ってくれればコミュニケーションも活発化していくと思います。太郎さんから見て、PLM、BOMがうまく活用できている企業というとどこがありますか?

太郎氏:まあ半分くらいでしょうか。近しいところまで行っていますけど究極的にできている企業はまだ少ないと思います。

LIGHTz:先ほども話に出ていましたけど、サプライヤーのところ、そこの手当てが抜け落ちているというか。

太郎氏:自社で手一杯で考え切れていないです。自社でさえ要件定義ができてないのに。

「blooplinter」は必要だから最初に導入してもいいけど、今の対象はPDMですよね。

LIGHTz:確かにまだ片手落ちだなというのは今話をしていて思いますが、ある程度情報が揃っている前提で新しい検索ルートができたと感じています。PDMがあればいけるかもしれないですね。さらにそこから先を欲しいとなるとどうなるのか、という話はあるのかもしれないですが。

太郎氏:一番苦労しているのは生産準備とか生産技術の人たちですよ。

LIGHTz:そういう人たちは、「こういうのが欲しかった!」、PLMの大切さをわかっていて、「こういうのを開発してくれてありがとう」と喜んでくれますね。

太郎氏:生産準備とか生産技術が一番擦り合わせをしていますからね。でも彼らの努力は、BOMがないから報われないわけで、生産準備・生産技術がめちゃくちゃ頑張って、俺たちが原価低減してスループットの合わせ込みをして、やっと儲かるラインにしましたよ、でも原価が分かりませんとなってしまう。生産技術にとっては我々が努力したのに、それは許せないなって話ですよ。自分たちの苦労がBOMに紐づく世界を見たくないですか? となるとみんな見たいって言うわけですよ。

LIGHTz:現状は生産準備・生産技術の苦労が次に活かされないというか、刹那的に同じことを何回も繰り返していますね。どこも忙しそうなので、外部をうまく使わないと社内ではできそうにないですね。

人手不足の製造業でPLMを導入しないと終わりだと思います。今のように人手で寄ってたかってやっている先には何も見えないです。

太郎氏:だから日本は今後、本当にPLMをやらないと勝てない。僕は何でもいいですよ、3Dエクスペリエンスでもネックスのシーメンス、チームセンターでもアラスでも何でもいいですよ。要するに、PLMにはそれぞれ特徴があるわけで、その顧客に合ったものを選定させてもらっている。そうじゃないとお客さんがWinにならないでしょう。

LIGHTz:PLMがある前提で先の話として、ちょっとうちのCopilotも少し見ていただければと思います。

太郎氏:こういうのは絶対に来ると思っていました。

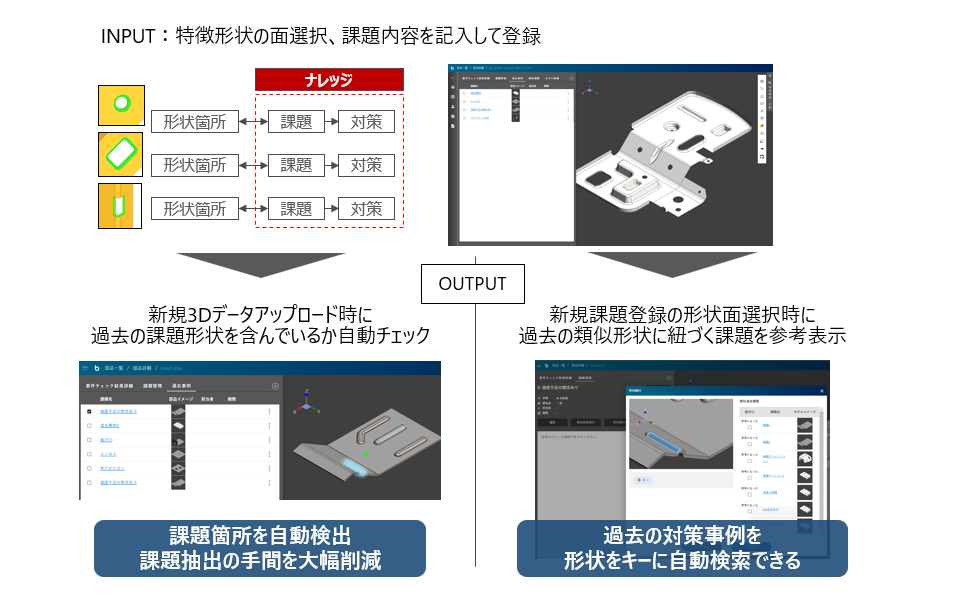

LIGHTz:まず3Dモデルに入れて解析すると、Copilotが前モデル・バージョンとのコンポーネントの変更点を洗い出して抽出します。クリックすると課題を見ることができて、ここに対して「過去にこういうことがありました」というのを提示します。例えば生産要件を登録しておいてあげると、「この部分は、この生産要件が引っかかっている」などをチェックすることができます。誰かが過去に経験したものは、PLMも含めて情報を取ってきて、AIが「過去にこの部分と、この部分にこんなトラブルが発生した」などを提示するので、人間は新しいところだけ頑張って検討してねっていうシステムです。

太郎氏:例えば毎日日報を付けていて、その日報をCopilotが読み取って「過去にこういう提案をしています」というような内容を提示するイメージですね。そうしたら分かりやすいですよね。

LIGHTz:それはいいかもしれない。確かにエンジニアは普段から何かしらのメモや検討をしているはずなので、それを「blooplinter」に置き換えてもらって。

太郎氏:もう少しプロンプトを整理できればもっといいね。

LIGHTz:そうですね。要は3D空間のデジタルツイン開発というようなイメージです。生産技術の人とかがやってきたことは、担当者が情報を握っていて、そのまま流れてしまうことが多いじゃないですか。それをみんなの見える場所に保存してデジタルで見えるようにして、「採用されなかった形状がなぜなのか?」みたいなものを全部紐付けてあげる。そうしないと、別のBさんが同じ形状を設計してしまうという無駄なことを繰り返すことになるので。

太郎氏:それだけでもいいよね。

LIGHTz:かなり楽になると思っています。そうすれば生産技術の数千あるラインを減らすまでの間だけでも、少しは楽になるのではと思っています。数千のラインも上流で誰かが過去にやっている検討なのに、またBさん、Cさん、Dさんが同じことをやってしまうということが無くなるのではないかと思います。今はどんどん人が少なくなっているのに、さらに繰り返し同じ検討をしているというのが現状です。

太郎氏:だから7割くらい無駄ですよね。エンジニアリングじゃないですよ。

LIGHTz: 私も生技にいたので、全く同じ系統の部品だったら、さすがにフィードバックがかかってきますが、少しずれたら同じミスの設計をされて、「これ前にも言ったのに...」みたいなことが毎回あります。

太郎氏:なるほどね。いいですね、素晴らしいと思います。だから本当にそういう無駄はとても多いので、設計者からすると嬉しいですよね。生産技術のナレッジをそこに貯めていければもっといいですね。

LIGHTz:そうですね。一番貯めたいのはやっぱり生産技術のナレッジだと思います。

太郎氏:システムを開いたら、「形状が作りにくいよ!ボケッ!」と書いてあるわけです。そういう情報もフィードバックしてあげて。

LIGHTz:設計から見た時にも、生産技術の一線で活躍しているノウハウを持った人って近くにいないじゃないですか。どうしてもプロジェクトのタイミングによっては近くにいないことがある。何かを聞きたくても相談する相手がいないという問題も「blooplinter」に全部登録しておけば、生産要件を教えてくれる。「作りにくいよ、ボケッ!」と言ってくれれば、「ああ、ここは曲げない方がいいな」とすぐ分かるはずです。分からないから、相談する相手を探すけれど、近くにいなくて、結局、主な性能設計が優先的になっていく。

太郎氏:そうだよね、だから設計者は良くしようとするわけ。「そうじゃないよ」と言いたい。生技からのフィードバックがあるといいよね、「この形状はカスだった」とか、「カス設計だ」とか。

LIGHTz:それはあった方がいいし、「これをやるとラインが増える」ということが分かると、設計者も事前にそのことを理解できる。

太郎氏: 「サイクルタイムを10秒切るとかふざけているの?」、「この加工形状ってできると思うの?」とか。「工具が破損して仕方がないのだけど」とかフィードバックして教えてくれるといいね。

LIGHTz:そういう情報がないと設計者は「これまで加工できていたでしょう」ってなってしまうわけですよ。設計者は分からないから、加工の量産品を参考に作ってしまいます。

「blooplinter」のいいところはデジタルツイン開発みたいなことができるので、生産技術と設計が同じ空間で問題を指摘し合えるところです。

太郎氏:3Dエクスペリエンスみたいな感じだね。

LIGHTz:それのより業務に紐付いている感じのイメージです。さらにこれはブラウザで動きますし、スマートフォンでも動きます。だから現場の人が「これは作りにくい!」などを入力してあげればいいと思っています。

太郎氏:音声で言いたいね。

LIGHTz:ああ、音声いいですね。現場の人が画面に怒鳴って情報を入力して、設計が後でスマートフォンを開いてみたら怒られるみたいな...。いいかもしれないですね。生産技術の情報を共有できるというのが一番大事なところかなと思っていて、3D空間上でフィードバックをどんどん設計側にしていけると、とてもいいと思います。

| 次のページ >> |

【blooplinterについて】

【YouTube】